Type a search term to find related articles by LIMS subject matter experts gathered from the most trusted and dynamic collaboration tools in the laboratory informatics industry.

Le micromètre, ou anciennement « palmer » (prononcé [Palmère][1]), est un instrument de mesure de longueur. Sous sa forme courante, il est très utilisé en mécanique pour mesurer épaisseurs, diamètres de cylindres (micromètre d'extérieur) ou diamètres d'alésage (micromètre d'intérieur)…

De par sa conception, il est moins sujet à déformation que le pied à coulisse, autre instrument classique de mesure de longueur ; sa précision est de l'ordre du 1/100 de mm, alors que les pieds à coulisse se limitent à un affichage au 1/50 de mm, à cause des déformations à la prise de mesure et du principe de lecture lui-même. Les modèles plus récents, numériques, affichent une résolution au 1/1000 de mm (1/100 de mm pour les pieds à coulisse numériques).

Historiquement, la vis micrométrique a été inventée par William Gascoigne au XVIIe siècle et c'est Jean-Laurent Palmer[2] qui en a appliqué le principe à la mesure des petites distances en 1848, d'où son premier nom de « palmer ».

Le micromètre d'extérieur est composé d'un corps nu généralement métallique, qui peut être recouvert de matière plastique, sur lequel sont montées une touche fixe et une touche mobile. La touche mobile est actionnée par un mécanisme de vis micrométrique. Un limiteur de couple permet d'exercer sur la pièce un serrage sensiblement identique pour chaque mesure. Dans le cas des micromètres d'extérieur, il est généralement réglé pour avoir un effort de serrage compris entre 5 et 20 newtons.

La lecture de la dimension s'effectue sur un tambour gradué se déplaçant le long du fût ou par un dispositif d'affichage numérique. L'affichage numérique est généralement au micron et l'instrument a une bonne exactitude : à titre indicatif, la répétabilité[3] d'un micromètre d'extérieur à affichage numérique est inférieure à 2/100 de mm pour un facteur d'élargissement k = 2.

Comme la zone de lecture de la mesure est colinéaire avec la mesurande, les micromètres extérieurs respectent le principe d'Abbe.

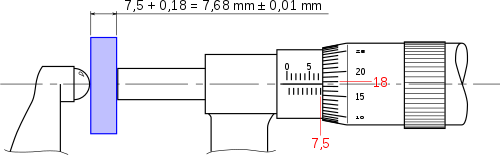

Un tour du tambour représente, en général, un demi-millimètre (0,5 mm), les graduations sur la ligne de foi sont alors espacées de 0,5 mm. A la valeur lue directement sur le corps, il convient d'ajouter la valeur lue sur le tambour gradué en 50 divisions ; 1/50 de tour de tambour correspondant à un déplacement de 1/100 de mm ( ).

Le serrage sur l'objet se fait uniquement en manipulant le limiteur de couple : cela permet d'éviter de déformer l'objet — déformation élastique qui fausserait la mesure, voire déformation plastique qui dégraderait la surface — ou de dérégler le micromètre. L'appareil doit être régulièrement étalonné ; on utilise pour cela une cale étalon (micromètre d'extérieur) ou une bague de réglage (micromètre d'intérieur), l'appareil disposant d'une vis de réglage. En raison du phénomène de dilatation, la mesure étant précise, il convient de maîtriser la température à laquelle elle se fait, et en particulier la température de l'objet mesuré ; les procédés de fabrication classiques provoquent souvent un échauffement de la matière.

En plus du micromètre d'extérieur classique, on trouve (liste non exhaustive) :

Le micromètre d'extérieur à plage décalée permet de mesurer de plus grandes longueurs tout en conservant une vis micrométrique de faible longueur. Exemple ci-dessous en version 50-75mm avec sa cale de vérification du zéro (ou "tare de longueur", ici 50mm) ou de calibration de celui-ci.

Le micromètre d'intérieur utilisé pour mesurer le diamètre de trous cylindriques ; il en existe deux versions :

Le limiteur de couple est en général réglé pour avoir un effort de serrage entre :

| - | - |

|---|---|

|

|