Type a search term to find related articles by LIMS subject matter experts gathered from the most trusted and dynamic collaboration tools in the laboratory informatics industry.

Der Einphasen-Reihenschlussmotor ist ein Elektromotor, der unverändert sowohl mit Gleich- als auch mit Wechselstrom betrieben werden kann.[1] Er unterscheidet sich vom Gleichstromreihenschlussmotor nur in einigen Details.[2][3] Der Einphasen-Reihenschlussmotor gehört zur Gruppe der Wechselstrom-Kommutatormotoren, er wird deshalb auch Einphasen-Kommutatormotor genannt.[4] Kleinere Einphasen-Reihenschlussmotoren werden auch als Universalmotor oder Allstrommotor bezeichnet.[5] Der Einphasen-Reihenschlussmotor wurde ca. 1904 von Hans Behn-Eschenburg bei der Maschinenfabrik Oerlikon entwickelt.

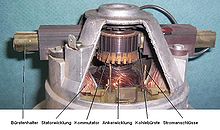

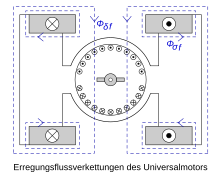

Der Einphasen-Reihenschlussmotor unterscheidet sich in seiner Bauform vom Gleichstromreihenschlussmotor nur durch das gedrungene Ständerpaket, das mit den Polschuhen eine Einheit bildet.[6] Zum Reduzieren der Wirbelstromverluste, die durch das Wechselfeld entstehen, muss der gesamte Magnetkreis geblecht ausgeführt sein (Dynamoblech).[7] Die prinzipielle Wirkungsweise des Einphasen-Reihenschlussmotors ist gleich wie bei der Gleichstrommaschine.[6] Wegen der Serienschaltung der Anker- und Erregerwicklung sind der Erregerstrom (Erregerfeld) und der Ankerstrom gleichphasig, das heißt, Erregerstrom und Ankerstrom ändern gleichzeitig das Vorzeichen, Kraft- und Drehrichtung bleiben gleich.[8]

Einphasen-Reihenschlussmotoren sind zwar für Wechselspannung ausgelegt, können aber auch mit Gleichspannung betrieben werden.[9] Umgekehrt lässt sich ein Gleichstrommotor jedoch nicht mit Wechselstrom betreiben, da dann meist störende Wirbelströme im Ständer, Selbstinduktionsspannungen durch Streufelder von Anker und Erregerwicklung auftreten würden. Aufgrund des induktiven Blindwiderstandes ist die Leistung an Wechselspannung um 15 % kleiner als an Gleichspannung.[10] Kleine Einphasen-Reihenschlussmotoren werden heute als Universalmotoren bis zu einer Nennleistung von 3 Kilowatt[11] und einer Nenndrehzahl von 3000 bis zu 30.000 Umdrehungen pro Minute ausgeführt.[10] Aufgrund der hohen Drehzahl können diese Universalmotoren kleiner gebaut werden.[11] Da in kleinen Motoren die Stromdichte sehr groß ist, entsteht eine hohe Verlustleistung, der Motor erwärmt sich. Dieses Problem wird aber durch die hohe Drehzahl wieder behoben (Kühlung).[10]

Das Ständergehäuse umfasst den gesamten Motoraufbau und ist bei kleineren Motoren ein Gussteil, bei größeren Motoren eine Schweißkonstruktion.[6] Kleinere Motoren können am Ständergehäuse Kühlrippen haben, größere Motoren dagegen Hohlräume zur Kühlluftführung. Der Motor besteht aus einem Stator mit ausgeprägten Polen wie beim Gleichstrommotor, die aber als Blechpaket ausgeführt ist.[12] Allerdings haben Motoren für große Leistungen keine ausgeprägten Pole mehr, bei ihnen besteht der Stator aus gestanzten Dynamoblechprofilen.[6] Die magnetisch aktiven Teile von Ständer und Anker sind aus „Paketen“ von einseitig gegen Wirbelströme isolierten Dynamoblechen zusammengesetzt.[13] Diese werden als gesamter Ring oder als einzelne Segmente ausgestanzt.[14] Das Blechpaket wird in den Ständer eingepresst oder eingeschrumpft. Sowohl Ständer- als auch Ankerblechpaket sind meist so geformt, dass sie statt nur einem eine Vielzahl von Polpaaren ausprägen.

Die elektrisch aktiven Teile bestehen im Wesentlichen aus der Ständer- bzw. Erregerwicklung (Erregerspule) und der Ankerwicklung.[2] Die Erregerwicklungen und die Ankerwicklung sind hintereinander, bzw. „in Reihe“ geschaltet.[15] Wenn – wie meistens – die Erregerwicklung symmetrisch zum Anker aufgeteilt ist, wirken die Teilspulen der Erregerwicklung wie Drosselspulen und tragen zur Funkentstörung bei.[10] Die Reihenschlusswicklung hat im Vergleich zum Nebenschlussmotor wenige Windungen, allerdings mit größerem Querschnitt.[4] Die Wicklungen aus Kupferlackdraht werden in Nuten des Ständer- und des Ankerblechpakets gewickelt oder als vorgefertigte Wicklungen eingelegt („gestopft“).[16] In die Nuten wird zuvor Isolierstoff eingelegt. Zur besseren elektrischen Isolation der Drähte gegeneinander und zur Stabilisierung können die Wicklungen mit Lack oder Harz getränkt sein.[6]

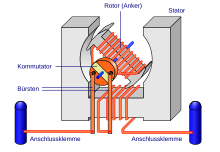

Der rotierende Anker (Rotor) unterscheidet sich nicht von dem des Gleichstrommotors.[5] Er besteht aus dem auf der Achswelle aufgebrachten Ankerblechpaket und der Ankerspulenwicklung. Die Ankerwelle ist im Ständergehäuse gelagert und überträgt das Drehmoment nach außen. Auf einer Seite des Ankerblechpakets ist der Kommutator bzw. Kollektor angebracht, durch den die Ströme der Ankerspulenwicklung über die im Ständer angebrachten Kohlebürsten zur Ständerwicklung oder zu den Anschlüssen geleitet werden. Der Bürstenhalter dient dazu, die Kohlebürsten in der erforderlichen Lage zu halten.[17]

Entsprechend dem Anwendungszweck sind am Ständergehäuse Befestigungsvorrichtungen vorhanden. Fahrmotoren für elektrische Bahnen haben spezielle Vorrichtungen zur federnden Aufhängung zwischen der Trägerkonstruktion (Drehgestell oder Lokomotivkasten) und dem Zahnradgetriebe auf der Radsatzachse.[6]

Die stromdurchflossene Erregerwicklung im Ständer erzeugt ein Magnetfeld, das durch das Eisenblechpaket verstärkt und zu definierten Polen gebündelt wird. Das Gleiche geschieht in der nachgeschalteten Ankerspulenwicklung. Dieses vom Stator aufgebaute Magnetfeld bewirkt, je nachdem wie die Pole eingestellt sind, dass es den Rotor hinter sich herzieht oder vor sich herschiebt. Dabei müssen die Spulen bei jeder halben Umdrehung (bei Maschinen mit einem Polpaar) umgepolt werden, wozu ein Kommutator notwendig ist.[4]

Betrachtet man eine nur „einpolige“ Ausführung, so stehen beide Magnetfelder quer zueinander. Gemäß den physikalischen Gesetzen entstehen Kräfte, die die beiden Magnetfelder zu einem unipolaren gemeinsamen Feld zu vereinigen suchen. Durch diese Kraftwirkung wird der Anker gedreht. Da jedoch bei jeder Ankerdrehung am Kommutator ein elektrischer Polwechsel erfolgt, stellt sich der Ursprungszustand des Magnetfelds jedes Mal von neuem ein, so dass sich der Anker fortwährend dreht, solange der Strom durch Anker- und Erregerwicklung fließt.

Die durch den Wechselstrom bewirkte fortwährend wiederholte Umpolung hat keinen Einfluss auf das Laufverhalten, da stets beide Wicklungen gleichzeitig „umgepolt“ werden. Bei Betrieb mit sinusförmigem Wechselstrom folgt das Drehmoment einer Sinuskurve mit doppelter Netzfrequenz. Die Minima dieser Sinuskurve liegen leicht im Negativen. Bei Betrieb mit Gleichstrom erzeugt der Kommutatormotor ein zeitlich konstantes Drehmoment.[3]

Zur Stromwendung werden bei Motorbetrieb die Bürsten gegen die Drehrichtung verschoben, der Hauptpolfluss induziert in der kommutierenden Spule eine Bewegungsspannung, die die Kommutierung unterstützt.[16] Bei Generatorbetrieb müssen die Bürsten in Drehrichtung verschoben werden, dabei hängt die Bürstenverschiebung vom Betriebszustand ab. Eine vollständige Kompensation ist nur in einem bestimmten Betriebspunkt möglich (Nennpunkt).[8] Eine Bürstenverschiebung zur Verbesserung der Stromwendung führt aber zu einer Feldschwächung der Erregerpole ( hat Komponente entgegen ); Stabilität der Maschine beachten.

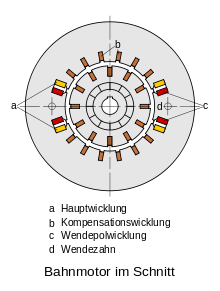

Da sich der Kommutator nicht anpasst (also stets senkrecht zu den Hauptfeldlinien umschaltet und nicht senkrecht zu den „effektiven“ Feldlinien), kann das Bürstenfeuer verringert werden, indem der Bürstenträger leicht verdreht montiert wird und dann im Betriebszustand doch senkrecht zu den effektiven Feldlinien umschaltet.[10] Dies erfordert jedoch eine Justierung im Betrieb und wird heute aus Kostengründen kaum noch durchgeführt.[16] Stattdessen werden in großen Maschinen Wendepolwicklungen und Kompensationswicklungen eingesetzt, die die Feldlinien gleichsam in die ideale Lage „zurückbiegen“. Wendepole werden nur bei größeren Einphasen-Reihenschlussmotoren wie dem Bahnmotor verwendet.[6] Kleine Einphasen-Reihenschlussmotoren haben keine Wendepole und keine Kompensationswicklung.[4]

Die sinusförmige Umpolung des Statorfeldes induziert im Rotor eine Spannung, die an den Bürsten abfällt. Diese transformatorische Spannung kann durch Bürstenverschiebung nicht kompensiert werden.[18] Daher gibt es, im Unterschied zur Gleichstrommaschine, eine induzierte Wechselspannung an den Kohlebürsten, die zu einem ständigen Bürstenfeuer und einem hohen Verschleiß der Bürsten führt (Abhilfe schaffen jedoch Wendepolwicklungen und Kompensationswicklungen). Neben dem damit verbundenen Zwang zur Funkentstörung dieses Motors durch Kondensatoren wird dadurch auch die Lebensdauer des Motors im Vergleich mit Drehfeldmaschinen stark reduziert.[13]

Beim Einphasen-Reihenschlussmotor sinkt der Erregerstrom mit ab, das führt zu einer Drehzahlsteigerung bei sinkendem Drehmoment.[10] Dieses Verhalten eines Motors wird als Reihenschlussverhalten bezeichnet.[18] Er hat keine feste Grenzdrehzahl, wodurch größere Einheiten unbelastet bis zum Bersten des Ankers hochlaufen würden.[2] Aus diesem Grund wird zur Absicherung bei einigen Motoren ein Fliehkraftschalter auf die Motorwelle montiert. Dieser Schalter schaltet bei kritischen Motordrehzahlen einen ohmschen Widerstand zu, oder schaltet den Motor ganz ab.[10]

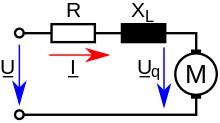

Da die Maschine mit Wechselstrom betrieben wird, sind außer den ohmschen Widerständen der Wicklungen auch alle induktiven Widerstände zu berücksichtigen. Die Blindwiderstände werden zu einer Reaktanz zusammengefasst:

ist von der Sättigung des magnetischen Kreises abhängig (vor allem , Hauptfeld, Streufeld). sinkt daher mit zunehmender Belastung. wird für die weitere Ableitung konstant angenommen.

Da die Achse der Ankerwicklung senkrecht zu der Erregerwicklung steht, wird in der Ankerwicklung keine transformatorische Spannung induziert, das heißt, nur die Bewegungsspannung ist gleichphasig mit dem Feld und Strom.[8]

Das Drehmoment wird analog dem der Gleichstrommaschine berechnet.[19] Es sind bei Wechselstrombetrieb für Strom und Spannung die Effektivwerte einzusetzen.[11]

mit

– inneres Drehmoment

– Effektivwert des Stroms

– Erregerfeldstärke (proportional zum Strom I)

– Anker-Motorkonstante

Das Erregerfeld wird durch den Strom hervorgerufen, der den Anker und die Erregerwicklung durchfließt. Daher ist das Drehmoment proportional zum Quadrat des Betriebsstromes.[19] Bei Belastung der Maschine gilt:

Aufgrund des Trägheitsmoments der Maschine und der Last stellt sich eine mittlere Drehzahl ein. Infolge des pulsierenden Drehmomentes ist dieser mittleren Drehzahl aber eine pendelnde Drehzahl überlagert.

Das Moment pulsiert mit doppelter Netzfrequenz.[20]

Die Spulenachse der kommutierenden Spule stimmt mit der Erregerfeldachse überein, das heißt, in der kommutierenden Spule wird vom veränderlichen Erregerfeld eine transformatorische Spannung induziert.

Die transformatorische Spannung ist proportional zur Netzfrequenz, aber unabhängig von der Drehzahl (sie tritt auch im Stillstand auf) und eilt dem Strom 90° vor.[3]

Die Reaktanzspannung wirkt der Stromänderung entgegen. Kommutierungszeit = tK. Die Stromänderung hängt vom Kommutierungszeitpunkt ab → Reaktanzspannung hängt vom Kommutierungszeitpunkt ab.

Da das Wendefeld zeitlich sinusförmig variiert, hängt auch die induzierte Bewegungsspannung vom Kommutierungszeitpunkt ab.

Mit den Wendepolen kann die transformatorische Spannung nicht kompensiert werden.

Die Funkenspannung kann nur für eine bestimmte Drehzahl voll kompensiert werden.[9] Im Stillstand ist die transformatorische Spannung durch die Wendepole nicht kompensierbar, das heißt, muss klein gehalten werden.

Mit der Stromortskurve erhält man eine Beziehung für die Stromzeiger zwischen der Impedanz und mit der Drehzahl n als reelle Variable. Wie bei der Asynchronmaschine entsteht durch Invertierung ein Kreis. Jedem Stromzeiger kann mit einem gewählten Widerstandsmaßstab eine feste Drehzahl zugeordnet werden. Die untere Hälfte kann nicht wie bei der Asynchronmaschine zur Konstruktion der Strompfeile im Generatorbetrieb verwendet werden.

Der maximale Strom ergibt sich für:

Das magnetische Feld eines Wechselstrombahnmotors pulsiert mit der Frequenz und induziert in den unter den Bürsten kurzgeschlossenen Läuferwindungen eine für die Kommutierung schädliche Spannung. Diese Spannung heißt transformatorische Spannung (); sie ist proportional zur Frequenz, zur Windungszahl und zum magnetischen Fluss.[14]

Die anderen in der kurzgeschlossenen Windung auftretenden Spannungen sind:

Diese Spannungen werden durch die Wendefeldspannung, die ebenfalls vom Läuferstrom und der Drehzahl abhängig ist, kompensiert. ', und bilden zusammen die sogenannte Funkenspannung . Die transformatorische Spannung lässt sich mit einfachen Mitteln nicht für den gesamten Drehzahlbereich kompensieren. Würde man die Wendefeldspannung in der Phase verschieben, so könnte man die Funkenspannung vollkommen kompensieren. Dieses ist durch das Parallelschalten eines ohmschen Widerstandes zur Wendepolwicklung für einen bestimmten Arbeitspunkt möglich.

Die transformatorische Spannung ist beim Anlaufen am größten und darf bestimmte Werte nicht überschreiten. Um klein zu halten, können folgende Maßnahmen ergriffen werden. Diese finden in der Regel nur bei großen Motoren Anwendung:

Damit der durch die transformatorische Spannung angetriebene Strom verringert wird, verwendet man teilweise Spreizkohlebürsten, die den Widerstand zwischen den kurzgeschlossenen Spulen am Kollektor erhöhen.[6]

Damit der Leistungsfaktor möglichst nahe bei 1 liegt, muss die rotatorische Spannung groß sein. Das ist durch eine große Lamellenanzahl, eine niedrige Frequenz und eine hohe Drehzahl möglich. Die Leistung ist proportional der Polpaarzahl, dem magnetischen Fluss, dem Läuferstrombelag und der Läuferumfangsgeschwindigkeit.[1] Die Polpaarzahl ist wegen der konstruktiv möglichen Bürstenhalterteilung begrenzt. Wegen der transformatorischen Spannung ist der magnetische Fluss, aus thermischen Gründen der Läuferstrombelag und aus mechanischen Gründen die Läuferumfangsgeschwindigkeit begrenzt. Die Motorspannung wird durch die Lamellenanzahl und die Polpaarzahl (wegen der zulässigen Lamellenspannung) festgelegt. Hervorgerufen durch die induktiven Widerstände tritt eine Phasenverschiebung zwischen dem Strom und der Spannung auf. Das pulsierende Drehmoment von doppelter Netzfrequenz erhält dadurch einen negativen Anteil in Abhängigkeit von der Phasenverschiebung.[16] Die Umkehr der Drehmomentrichtung führt zu großen mechanischen Beanspruchungen und zu einem Rütteln der Motoren, besonders beim Anlauf.

Einen Gleichstromnebenschlussmotor mit Wechselstrom zu betreiben, wäre somit unsinnig, da durch die Induktivität des Stators eine Phasendifferenz zwischen Stator- und Rotorstrom von 90° entstehen würde, die das erzeugte mittlere Moment zu Null machen würde.[14]

Für 50-Hertz-Motoren gelten dieselben Gesetzmäßigkeiten wie für 16 2⁄3-Hertz-Motoren, nur spielt hierbei die transformatorische Spannung eine noch größere Rolle. Wegen der dreifachen Frequenz würde diese auch dreimal so groß werden. Deshalb muss man besondere Maßnahmen ergreifen, um dieses zu verhindern. Bei gleichen Bauprinzipien kann man, bei gleicher transformatorischer Spannung, nur ein Drittel der Leistung von 16 2⁄3-Hertz-Motoren erreichen.[4] Um dieses zu verhindern, muss man den magnetischen Fluss auf ein Drittel gegenüber 16 2⁄3-Hz-Motoren verringern, in dem man entweder die Eisenlänge auf ein Drittel verkürzt oder die Polpaarzahl verdreifacht. Die Polpaarzahl kann aber nicht beliebig erhöht werden aufgrund des beschränkten Platzes am Umfang des Kollektors für den Bürstenhalter.[5] Daher wurden die folgenden konstruktiven Lösungen angewandt, manchmal in Kombination:

Einphasen-Reihenschlussmotoren (mit kleinen Wendepolen und Kompensationswicklungen) wurden bis 1994 (siehe DR-Baureihe 243) als Bahnmotoren eingesetzt.[26] Dazu wurde die Betriebsspannung von meistens 15000 Volt auf ca. 20 Volt bis ca. 600 Volt mittels Traktionstransformator und zugehörigem Stufenwähler heruntertransformiert. Zur Vermeidung von unsymmetrischer Belastung dürfen große Einphasen-Reihenschlussmotoren nicht am öffentlichen Netz betrieben werden.[14]

Heute gehören Einphasen-Reihenschlussmotoren als Universalmotoren zu den wichtigsten Kleinmotoren.[27] Neben dem Antrieb für Elektrowerkzeuge wird dieser Motor in praktisch jedem elektrischen Haushaltsgerät eingesetzt.[28] Oft sind diese Geräte mit einem Stufenschalter ausgerüstet, mit dem für verschiedene Belastungsfälle zwischen Anzapfungen der Feldwicklung umgeschaltet werden kann. Ihre geringe Lebensdauer verbietet aber ihren Dauereinsatz.[27]

Auch in Waschmaschinen sind sie oft zu finden[11] – hierfür müssen sie jedoch umpolbar und mit einem Tachogenerator ausgestattet sein, um Drehrichtung und Drehzahl steuern zu können. Der Einsatzvorteil besteht hier darin, mit einem einfachen Motor ohne Getriebeumschaltung sowohl waschen als auch schleudern zu können.